El uso de la eficacia general del equipo (OEE) como una métrica para realizar un seguimiento de la productividad y la implementación de programas para la mejora continua (CI) pueden aumentar su impacto financiero de muchas maneras. Analicemos algunas formas en que el seguimiento de OEE puede ayudar a mejorar su negocio.

Generar visibilidad de sus capacidades de producción reales y los costos asociados

Con visibilidad de todas sus capacidades de producción, es posible realizar mejoras significativas en sus procesos de producción. Sin embargo, para realizar mejoras, primero debe tener datos confiables para crear una línea base para la medición. Tener una métrica OEE le dará una idea de la eficiencia con la que se está desempeñando y le permitirá realizar un seguimiento de las mejoras y variaciones. Sin embargo, antes de llegar a ese punto, la revisión de sus datos de entrada específicos es una actividad necesaria que producirá beneficios propios.

Casi todos los fabricantes tienen estándares establecidos para los costos del producto que incluyen mano de obra y gastos generales, que generalmente se basarían en los tiempos de ciclo objetivo para cada producto. Sin embargo, de forma continua, debe preguntar qué tan precisos son los valores de tiempo de su ciclo. La parte de rendimiento del cálculo de OEE (% de OEE = factor de disponibilidad (A) X factor de rendimiento (P) X factor de calidad (Q) = tiempo de operación valioso / tiempo de producción planificado) requiere la entrada de ese valor objetivo y luego mide en qué medida puede alcanzar el objetivo. Si lo hace, puede exponer los dos escenarios siguientes:

Escenario A

Constantemente por debajo del objetivo de tiempo del ciclo.

Si este es el caso, se requiere un análisis adicional de sus datos para tener una mejor idea de si el problema es: 1) un objetivo establecido incorrectamente; 2) inicialmente se estableció correctamente un objetivo, pero se están produciendo variaciones inesperadas; o 3) se produce una variación significativa del producto durante la producción en diferentes líneas.

Es más probable que no alcance su objetivo de tiempo de ciclo (rendimiento) se manifieste como un problema de absorción en su P&L, ya que utilizará más mano de obra / gastos generales de lo que requieren sus estándares. Al rastrear OEE, tendrá una mayor capacidad para identificar las fuentes del problema y tomar las contramedidas necesarias.

Escenario B

Producir sus objetivos de forma sostenida o máxima.

En este caso, está sub-representando las capacidades de su organización de fabricación. Si bien en la superficie esta situación puede parecer menos impactante que no alcanzar los objetivos, todavía representa una representación inexacta de los estándares y puede tener los siguientes efectos adversos:

- Programación de producción inexacta que puede dejar al personal y al equipo inactivos

- Ineficiencia de la cadena de suministro, ya que los materiales deben acelerarse para cumplir con los programas de producción revisados

- Tiempo de entrega programado más largo de lo necesario a los clientes y, en casos extremos, pérdida de negocios debido a su incapacidad percibida para adaptarse al requisito de tiempo de entrega del cliente

Un número de rendimiento que está constantemente por encima del 100% es un indicador seguro de uno de los problemas mencionados anteriormente. Sin embargo, querrá desglosar el rendimiento del 80-99% para ver si se ha superado el rendimiento del 100%. En esos casos, querrá comprender qué factores permitieron que eso sucediera, y si son sostenibles, ya que podrían representar una oportunidad para aumentar la capacidad. Por otro lado, también podría ser indicativo de que los operadores sobrecargan el equipo, lo que podría resultar en más averías o una vida útil más corta del equipo.

Escenario A

Constantemente por debajo del objetivo de tiempo de ciclo.

Si este es el caso, se requiere un análisis adicional de sus datos para tener una mejor idea de si el problema es: 1) un objetivo establecido incorrectamente; 2) inicialmente se estableció correctamente un objetivo, pero se están produciendo variaciones inesperadas; o 3) se produce una variación significativa del producto durante la producción en diferentes líneas.

Es más probable que no alcance su objetivo de tiempo de ciclo (rendimiento) se manifieste como un problema de absorción en su P&L, ya que utilizará más mano de obra / gastos generales de lo que requieren sus estándares. Al rastrear OEE, tendrá una mayor capacidad para identificar las fuentes del problema y tomar las contramedidas necesarias.

Escenario B

Producir sus objetivos de forma sostenida o máxima.

En este caso, está subrepresentando las capacidades de su organización de fabricación. Si bien en la superficie esta situación puede parecer menos impactante que no alcanzar los objetivos, todavía representa una representación inexacta de los estándares y puede tener los siguientes efectos adversos:

- Programación de producción inexacta que puede dejar al personal y al equipo inactivos

- Ineficiencia de la cadena de suministro, ya que los materiales deben acelerarse para cumplir con los programas de producción revisados

- Tiempo de entrega programado más largo de lo necesario a los clientes y, en casos extremos, pérdida de negocios debido a su incapacidad percibida para adaptarse al requisito de tiempo de entrega del cliente

Un número de rendimiento que está constantemente por encima del 100% es un indicador seguro de uno de los problemas mencionados anteriormente. Sin embargo, querrá desglosar el rendimiento del 80-99% para ver si se ha superado el rendimiento del 100%. En esos casos, querrá comprender qué factores permitieron que eso sucediera, y si son sostenibles, ya que podrían representar una oportunidad para aumentar la capacidad. Por otro lado, también podría ser indicativo de que los operadores sobrecargan el equipo, lo que podría resultar en más averías o una vida útil más corta del equipo.

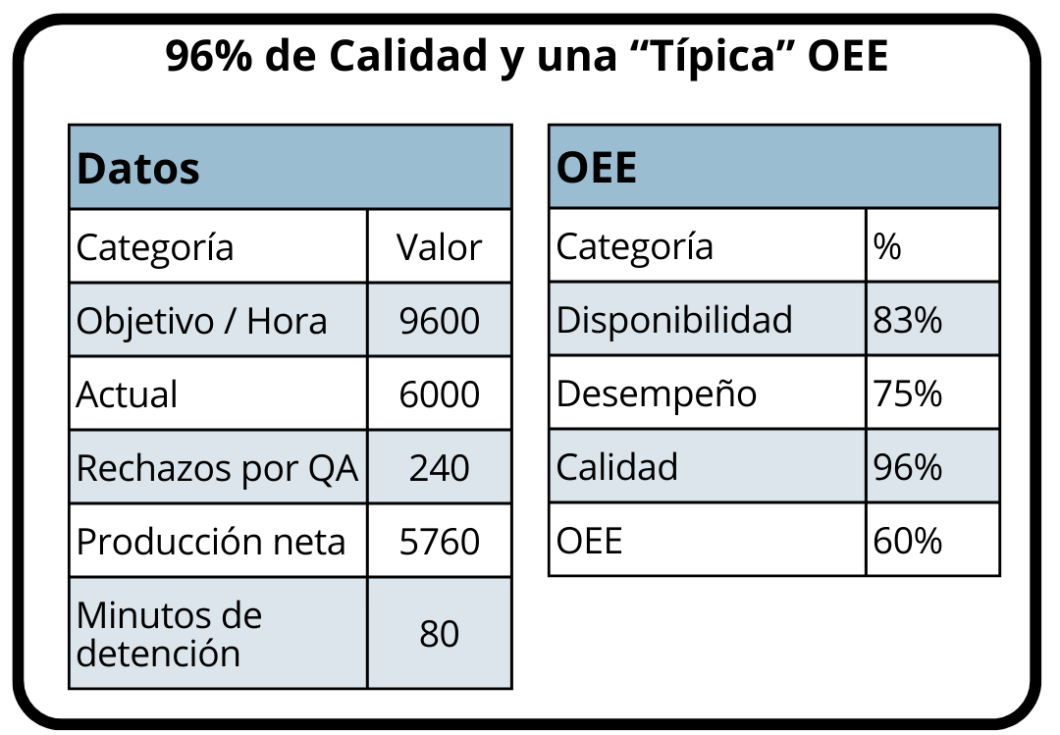

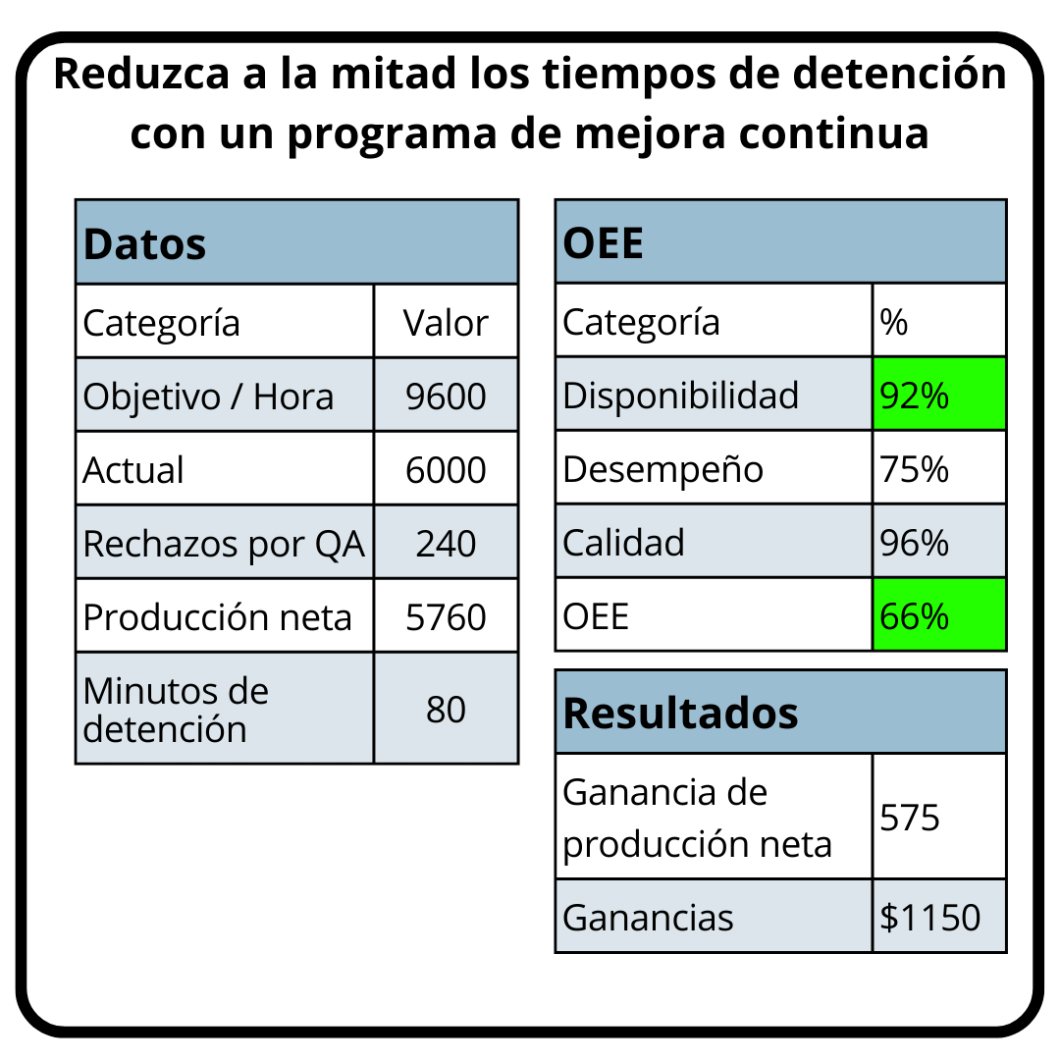

En el ejemplo de referencia anterior, la línea está perdiendo 80 minutos de tiempo de producción planificado por turno debido al tiempo de inactividad, que generalmente es causado por una avería del equipo o ajustes requeridos. El tiempo de inactividad es uno de los factores que intervienen en la disponibilidad. Un programa de mejora continua que clasifique las fuentes de tiempo de inactividad le permitiría comprender sus principales pérdidas y atacarlas.

Es poco probable que pueda eliminar completamente el tiempo de inactividad, pero supongamos que esas acciones correctivas podrían reducirlo a la mitad, lo que movería la disponibilidad del 83% al 92%. Con esos 40 minutos adicionales de tiempo de producción, al mismo nivel de rendimiento y calidad, la Línea 1 puede producir 575 unidades más del producto “A”, lo que brinda el potencial de agregar $ 1.150 a la línea de fondo durante ese turno.

Si bien la disponibilidad ha mejorado, todavía existe una pérdida de rendimiento del 25%. Estos tipos de pérdidas se dividen en dos categorías generales. El primero es un “ciclo lento” que es indicativo de equipos mal ajustados, problemas de materiales, períodos de arranque prolongados o ineficiencia del operador. La segunda, y más insidiosa causa, son las micro-paradas, que son eventos que detienen la producción por un corto período y reflejan una incapacidad para mantener la línea fluyendo continuamente.

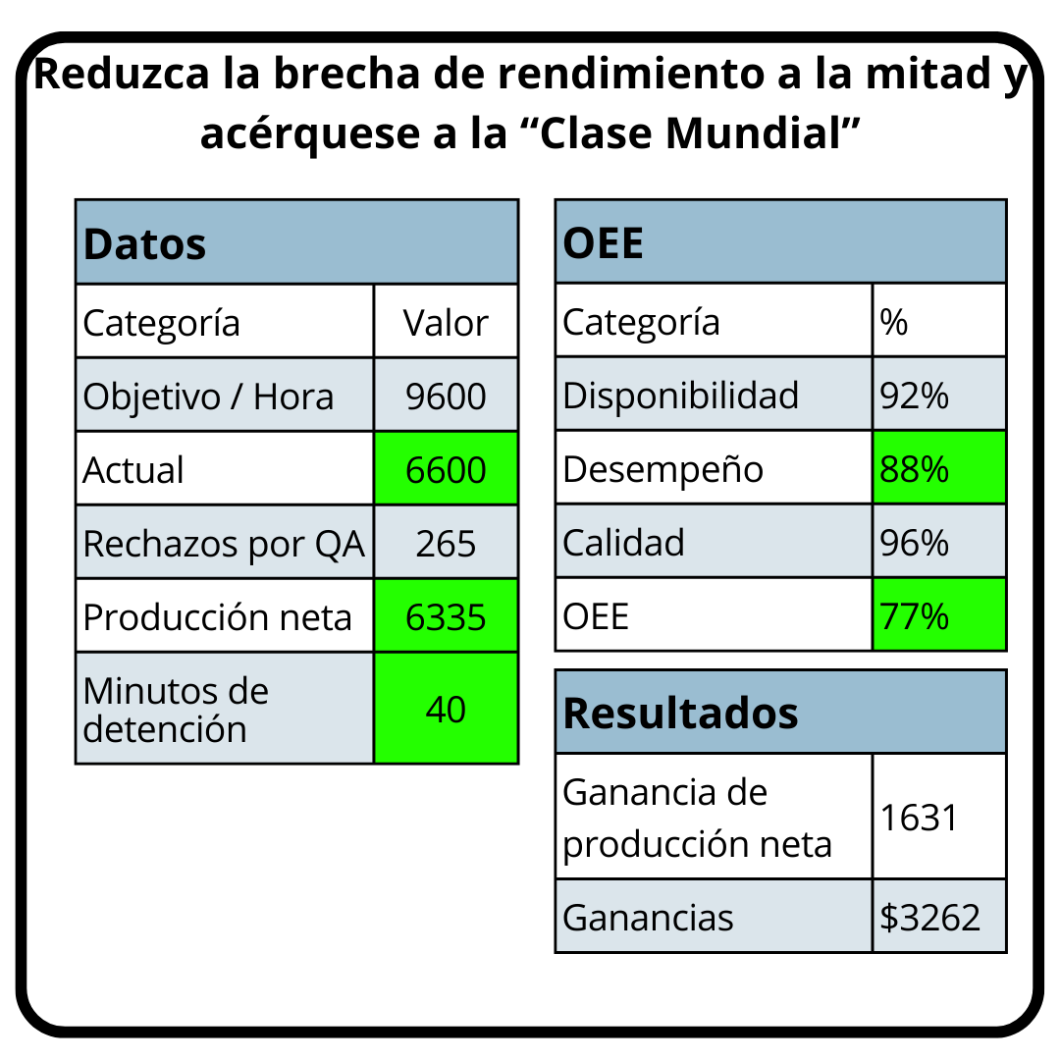

El seguimientodel rendimiento normalmente puede exponer este tipo de problemas y permitirle contrarrestarlos. Al igual que con la disponibilidad, el 100% sería un objetivo ambicioso, pero reduzcamos la mitad de la brecha y mejoremos el rendimiento al 88%. Si lo hace, agregará 1.056 unidades adicionales de producto por turno y, combinado con el aumento de disponibilidad, creará una ganancia neta de 1.631 unidades y $ 3.262 de margen sobre la línea de base.

A medida que la disponibilidad y el rendimiento han aumentado, el componente de calidad se ha mantenido estable en el 96%. ¡Con más producción, esto realmente significa un aumento en el total de rechazos de 69 unidades!

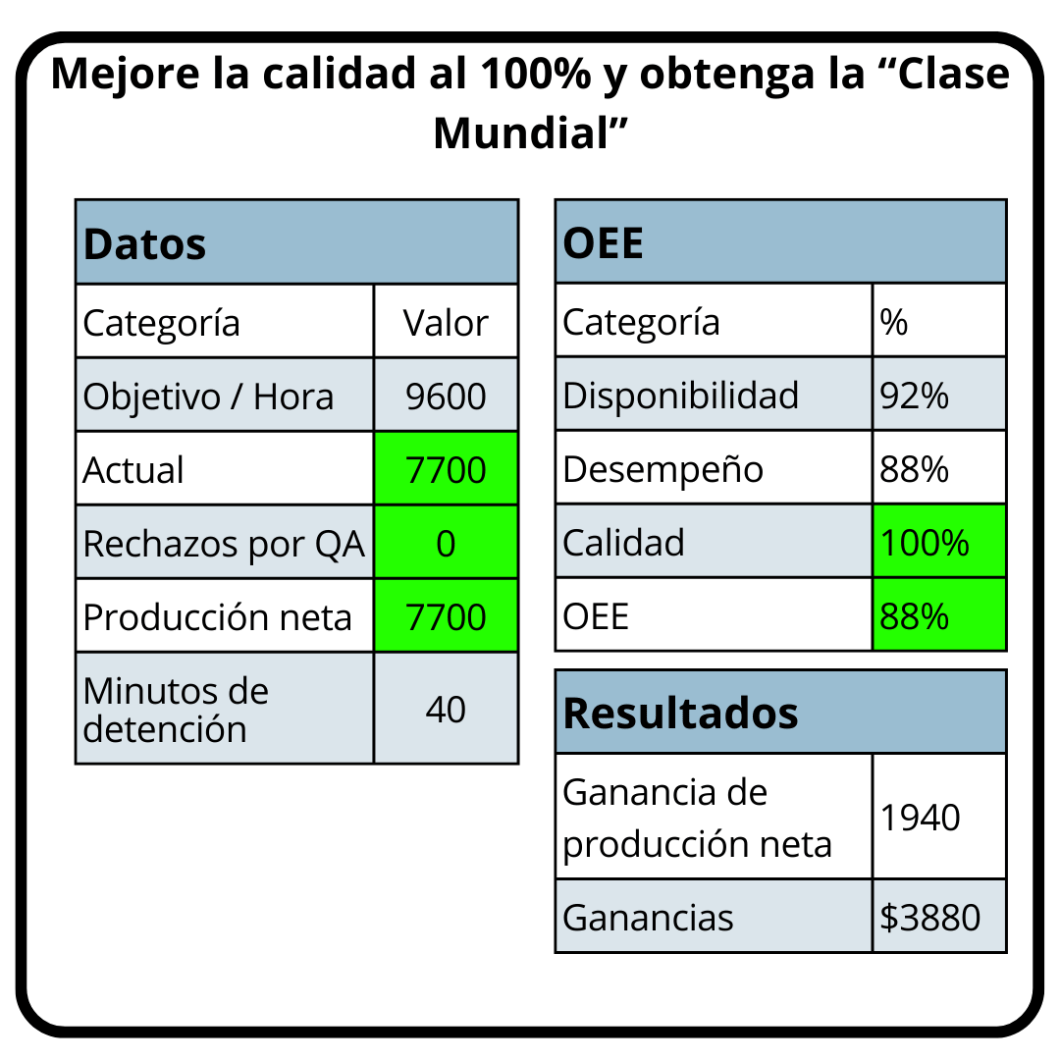

La calidad es el único componente de OEE al que se dirigen las organizaciones de “clase mundial” y, a menudo, logran una medición del 100%. Apliquemos ese tipo de mejora en este escenario y reduzcamos los defectos de 309 a 0.

Con la mejora en las 3 categorías, la medición de OEE ha aumentado del 60% al 80%. El resultado es un potencial de casi $ 4.000 en ganancias adicionales de una sola línea, para un solo turno. Cuando se aplica en múltiples turnos y múltiples líneas, está claro que esto puede sumar un número que representa un impacto financiero significativo.

El uso de métricas de OEE y un programa de mejora continua puede ayudar a mejorar sus resultados y ayudarlo a lograr un rendimiento de “clase mundial”. Con visibilidad de sus capacidades de producción y los costos de producción asociados, puede identificar áreas de mejora y, con algunos ajustes, aumentar su producción. Estas son solo algunas de las formas en que puede sacar dinero de la mesa y volver a ponerlo en su negocio.

Featured Downloads

Continuous Improvement Program white paper

Contáctenos

Atención y ventas: +56-2-24762868

Asistencia técnica: +56 2 2476-2805