Métodos para el marcado directo de piezas

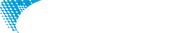

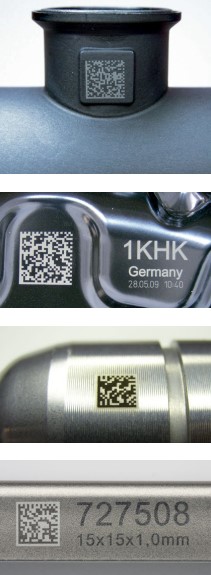

El marcado directo de piezas (DPM) se utiliza por las industrias automotriz y aeroespacial para la identificación legible por máquina de un conjunto de piezas. Este proceso, también conocido como identificación legible por máquina, es frecuente en las industrias automotriz y aeroespacial para marcar códigos DataMatrix alfanuméricos y 2D en piezas y ensamblajes individuales.

Para obtener información adicional sobre la codificación y la verificación de códigos, consulte nuestro documento técnico titulado Implementation of Direct Part Marking Identification.

El nuevo estándar para la codificación de piezas

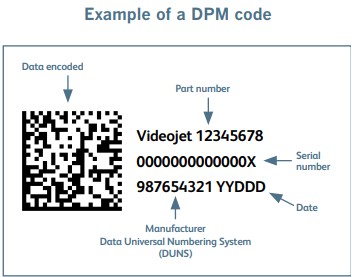

Los estándares DPM han sido adoptados por varias asociaciones dentro de las industrias automotriz y aeroespacial. Los fabricantes pueden utilizar códigos legibles por máquina para realizar un seguimiento de las piezas a lo largo del proceso de fabricación y la cadena de suministro. Es ideal para localizar piezas para servicio técnico o retiradas del mercado y puede ayudar en la resolución de responsabilidades y garantías.

En la producción de piezas, el uso de códigos legibles por máquina puede ayudar a reducir la necesidad de introducir códigos manualmente, aumentando la precisión del código y acelerando el intercambio de datos. Los códigos generados electrónicamente que incluyen códigos de barras 1D y 2D ofrecen un almacenamiento de datos sencillo y un uso sencillo para los sistemas informáticos internos. Durante muchos años, el código de barras 1D se ha utilizado ampliamente para la entrega de datos, pero este formato está siendo reemplazado por formatos 2D. Los códigos 2D pueden contener más información en menos espacio y se pueden aplicar con una variedad de métodos de marcado directo.

Los tres elementos principales de DPM son la codificación, el marcado y la comprobación. La codificación es la representación de una cadena de datos en un patrón de celdas oscuras y claras que incluye datos, relleno y bytes de corrección de errores para que luego los use el dispositivo de marcado. El marcado es la impresión de contenido directamente en su pieza con la tecnología adecuada para el sustrato. La verificación es el acto de confirmar la precisión y la calidad del código. Esto se realiza más comúnmente justo después de la impresión del producto en la estación de marcado.

Métodos de marcado

Además de seleccionar el formato y el contenido del código, es importante considerar el mejor método para marcar la pieza. Las ventajas de DPM suelen ser mayores que las de otras opciones, como la aplicación de etiquetas. Sin embargo, las características físicas y la composición de la pieza pueden plantear desafíos para los fabricantes. Para las industrias automotriz y aeroespacial, dos de los métodos de codificación más comunes son el marcado láser y la impresión por inyección de tinta continua. Al comparar estas tecnologías de marcado, es importante centrarse en el material a marcar, la flexibilidad del proceso, los factores de costes, la velocidad, el rendimiento y la oportunidad de automatización del proceso de marcado. El DPM se puede utilizar en una amplia variedad de materiales, pero cada sustrato tiene aspectos únicos a tener en cuenta, como la rugosidad del sustrato, la capacidad de soportar el estrés térmico y la fragilidad del material que se está marcando.

Tecnología de marcado/impresión e idoneidad del sustrato

| Aluminio | Cobre | Titanio | Hierro | Acero | Magnesio | Ceramic | Vidrio | Sintéticos | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Láser | Láser de CO2 | • | • | |||||||

| Láser de estado sólido (fibra y UV): | • | • | • | • | • | • | • | • | ||

| Inyección de tinta continua | • | • | • | • | • | • | • | • | • | |

Manténgase a la vanguardia con actualizaciones en tiempo real sobre las últimas noticias:

Compare las soluciones de marcado de piezas por láser e inyección de tinta

| Beneficio | Láser | Inyección de tinta continua |

|---|---|---|

| Flexibilidad Impresión en superficies difíciles, distancia entre la pieza y el dispositivo de marcado | Alta | Media |

| Inversión/Desembolso inicial | Alta | Media |

| Facilidad de integración Facilidad de comunicación con un controlador lógico programable en la celda de producción y espacio necesario para la instalación y el mantenimiento | Alta | Alta |

| Tipo de método de marcado Sin contacto (la pieza no es tocada por el aparato de marcado) Contacto (la pieza es tocada por el aparato de marcado) | Sin contacto | Sin contacto |

| Resistencia a la abrasión de la marca | Alta | Baja |

| Movilidad Facilidad para trasladar el equipo de marcado a otras ubicaciones en la línea de producción | Baja | Alta |

| Estrés térmico o químico | Sí | No |

Marcado láser de piezas

La tecnología láser es una solución popular para entregar códigos permanentes en piezas. Los sistemas de marcado láser aplican códigos claros y de alta calidad en una amplia gama de entornos de producción. Las marcas se aplican con calor en lugar de tinta, por lo que a menudo se considera que los láseres son más rápidos, limpios y requieren menos mantenimiento que otros sistemas de codificación. Los sistemas de marcado láser de piezas pueden generar marcas de alta calidad, incluidos códigos lineales y 2D, caracteres ópticos y mensajes alfanuméricos en una variedad de sustratos. Las variaciones en la longitud de onda especificada, el cabezal de marcado y la lente elegida darán como resultado diferentes efectos de marcado en un sustrato determinado.

Métodos de marcado láser de piezas

Los efectos de la marca láser pueden variar según la condición de la superficie de la pieza, el tipo de material y la longitud de onda del láser. Un método de marcado de piezas láser, el cambio de color, es el resultado de una reacción química entre el láser y el producto.

Otros métodos incluyen el grabado de la superficie y grabado con relieve o eliminación de color del recubrimiento de la superficie para revelar un color alternativo debajo. Además, los materiales a base de madera y contrachapado pueden marcarse con carbonización o con el método de combustión controlada, mientras que la fusión de materiales plásticos puede lograr un efecto elevado o cóncavo.

| Illustración | Description | Materiales | Muestra | |

|---|---|---|---|---|

| Grabado con relieve |  | Eliminación de la capa superior de un soporte, normalmente pintado, mediante la vaporización de la pintura. | Cartón, plástico, vidrio metálico |  |

| Grabado |  | Remoción de material más profunda que genera una depresión en el material. | Plástico, metálico |  |

| Temple |  | El sustrato reacciona al rayo láser de una determinada longitud de onda cambiando la formación de la estructura. | Plástico |  |

| Cambio de color/blanqueo |  | Cambio de color donde el láser toca la superficie del sustrato. | PVC, metálico, plástico, lámina, recubrimientos reactivos con láser |  |

| Grabado interior |  | Eliminación de color interno sin afectar el laminado de la capa superior. | Vidrio, plexiglass |  |

| Fracturación |  | El material reacciona al rayo láser generando micro roturas en la superficie. | Vidrio |  |

Las tecnologías láser para el marcado de piezas incluyen láseres de gas, como el CO2, y láseres de estado sólido, como los rayos UV y de fibra. Los láseres de CO2 son especialmente adecuados para el marcado de sustratos sintéticos y de vidrio. Los láseres de estado sólido pueden marcar casi cualquier tipo de material. Los láseres de fibra proporcionan ventajas adicionales de un tamaño reducido y una larga vida útil.

Evaluación de sistemas de marcado láser

Los sistemas de marcado láser ofrecen un método flexible para marcar piezas incluso en operaciones de fabricación con un alto nivel de automatización. Los láseres son una excelente opción para velocidades rápidas y bajo mantenimiento. Los láseres con grandes campos de marcado pueden marcar varias piezas sin necesidad de reorientar el láser o la bandeja de componentes, lo que optimiza la configuración de potencia y mejora la eficiencia.

Tecnologías como Videojet Smart Focus™ permiten una superficie de varios niveles con tecnología 2.5D, mientras que el láser ajusta la distancia de enfoque a una distancia predeterminada durante la configuración para simplificar los cambios y eliminar los ajustes de enfoque manuales.

No todos los sistemas de marcado láser son iguales, y la experiencia puede ser de gran ayuda para ayudarle a especificar el láser correcto para su línea. Se recomienda que trabaje con un socio de codificación que ofrezca una gran selección de configuraciones y tecnologías láser. Pueden ayudar a identificar e integrar más fácilmente una solución óptima para sus necesidades, y no comprar en exceso más láser del que necesita para su aplicación.

Ventajas y desventajas del marcado láser

El marcado láser proporciona marcas de alta calidad en una amplia gama de sustratos, lo que permite un alto nivel de flexibilidad y legibilidad. Generalmente más rápidos que la inyección de tinta continua, los láseres pueden ayudar a aumentar el rendimiento y la eficiencia en entornos de producción de alto volumen. Además, dado que no hay consumibles aparte de los filtros extractores de humos, los costes de operación y mantenimiento son relativamente bajos. Cuando se utilizan sistemas de marcado láser, el material que se está marcando está expuesto a estrés térmico, lo que puede comprometer la integridad de la pieza. Se debe instalar un protector de haz y un extractor de humos para proteger a los operadores.

Impresión de inyección de tinta continua (CIJ)

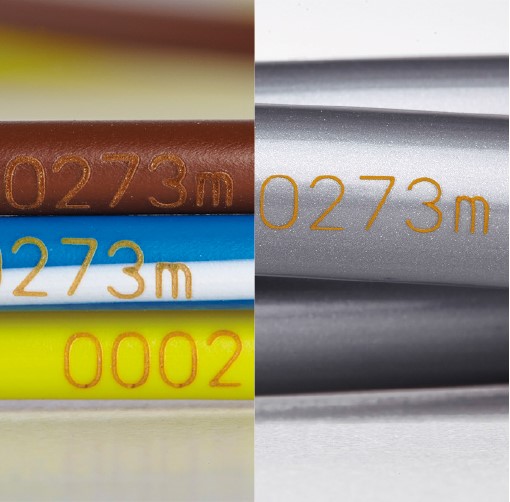

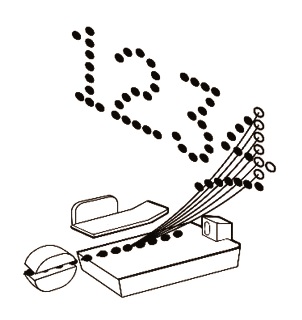

La impresión CIJ proporciona codificación sin contacto en una amplia variedad de productos. Con la tecnología CIJ, un chorro de gotas de tinta llega al objetivo de impresión a través de un cabezal de impresión. La inyección de tinta sale del cabezal de impresión a través de una boquilla y una señal ultrasónica rompe la inyección de tinta en pequeñas gotas. Estas gotas de tinta individuales se separan del flujo y reciben una carga que determina su vuelo vertical para formar los caracteres impresos en el producto. Las impresoras CIJ ofrecen una impresión legible en casi cualquier superficie, lisa o irregular, y pueden aplicar códigos en el lateral, la parte superior, la parte inferior o incluso el interior de un producto. Son ideales para piezas convexas, cóncavas e irregulares, así como para superficies muy pequeñas o de difícil acceso en las que un método de impresión sin contacto funcionaría bien.

CIJ es una tecnología ideal para imprimir códigos DataMatrix, ya que las gotas de forma distintiva que se utilizan para crear dichos códigos proporcionan una excelente legibilidad. Los cabezales de impresión de inyección de tinta se pueden colocar a distancia de la superficie de marcado y aún así entregar códigos claros y limpios.

La inversión inicial de una impresora CIJ suele ser menor que la de una impresora láser, y puede imprimir en una variedad más amplia de materiales, dependiendo de la tinta seleccionada. Las impresoras de inyección de tinta continua también ofrecen altas velocidades de marcado y se pueden especificar con funciones automatizadas que pueden ayudar a garantizar que se marque el código correcto en el producto correcto.

Evaluación de las impresoras CIJ

Las impresoras CIJ producen códigos sencillos y son ideales para el marcado de piezas de automoción y aeroespaciales. Son rentables para productores de bajo a alto volumen y se integran fácilmente en los equipos de producción existentes. Las tintas CIJ de secado rápido pueden adaptarse a líneas de producción de alta velocidad. La tecnología CIJ también es sin contacto, por lo que no dañará ni comprometerá la superficie de la pieza.

Ventajas y desventajas de CIJ

La impresión de inyección de tinta continua ofrece generalmente una inversión inicial baja y puede lograr excelentes códigos en una amplia gama de sustratos. Las velocidades de impresión rápidas también pueden ayudar a aumentar el rendimiento.

Las formulaciones especiales de tintas CIJ satisfacen las demandas de la aplicación en cuanto a contraste, adhesión, tiempos de secado y resistencia a la transferencia, la luz, el calor y los disolventes. Las tintas pigmentadas suaves, como las que se utilizan en la impresora Videojet 1580 C, pueden producir códigos con un alto contraste visual en superficies de colores claros y oscuros, como piezas de goma y ventanas.

Dado que las tintas CIJ se aplican a la superficie de un material, son más susceptibles a los daños y pueden desgastarse más fácilmente por la abrasión, a diferencia de las marcas creadas con láser, que tienden a ser más duraderas. Además, muchas tintas se pueden eliminar con varios solventes.

La conclusión

El marcado directo de piezas es esencial para la trazabilidad del ciclo completo a lo largo del proceso de fabricación y la cadena de suministro. Como líder mundial en tecnología de codificación, Videojet comprende la fabricación ajustada y las complejas demandas del marcado directo de piezas. Cada entorno de producción y sustrato de producto es único y requiere una consideración especial con la selección de una tecnología de codificación. Con el paso a la codificación 2D, los fabricantes están haciendo la transición a la impresión láser o CIJ.

A diferencia de algunos proveedores de codificación de los sectores aeroespacial y de automoción, Videojet ofrece una amplia gama de tecnologías, como láser y CIJ, y la experiencia necesaria para elegir la solución ideal. De hecho, muchos de los principales fabricantes de equipos originales y proveedores de piezas confían en los especialistas en codificación y los ingenieros de servicio de Videojet para que les ayuden a identificar, integrar y mantener las soluciones de codificación adecuadas para sus líneas de producción y células. Esta experiencia, combinada con productos sobresalientes, puede ayudarlo a mantener su producción casi ininterrumpida, incluso en entornos desafiantes.